使用上予想される最大応力は100MPa、材料はSS400で安全率は4だから問題なし。

学校の授業であれば合格点だが、実際の設計現場で教科書通りの場面に出くわす事はほぼ無いだろう。

製品DRでクリティカルな箇所の強度の指摘を受けたり、品質トラブルの後追い解析ではより状況が複雑になる。当然、ユーザや経営者は”絶対に壊れない設計”を求めてくる。

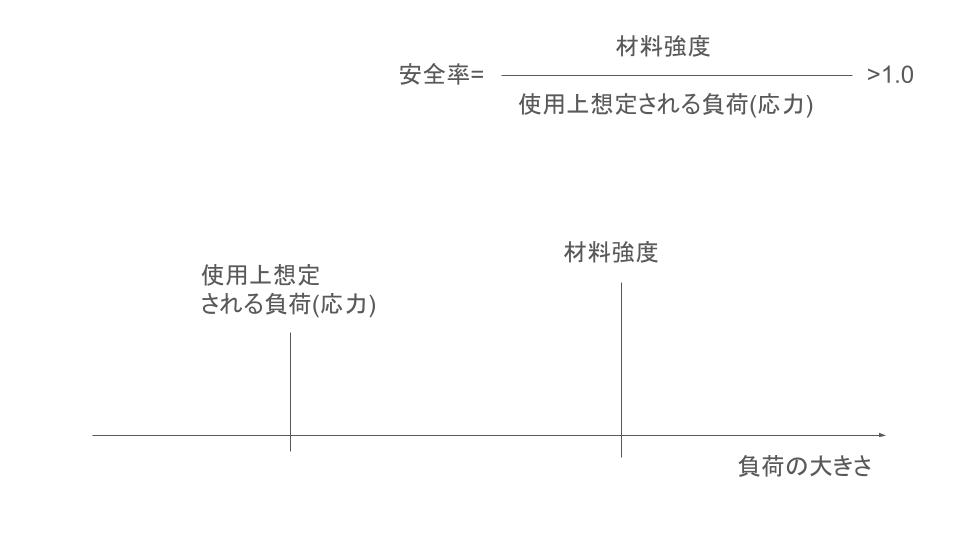

機械構造物の強度設計とは、設計対象物が受ける負荷<設計対象物の強度となる設計解を導くことにほかならないが、現実問題として”受ける負荷”と”強度”はばらつきを持っていて、これらを正確に把握する事は困難である。

Fig.教科書的な強度設計≒安全率の解釈

課題1 実際に受ける負荷がわからない

荷重変動のない静荷重しか受けず、運転時間とメンテナンス回数が決まっていて、必ずn回負荷を受けたら部品は交換し、交換部品のロット間の品質ばらつきが無い。というような理想的な機械装置はこの世に存在しない。運転時間は日によって異なり、使用される環境も屋内で定期メンテナンスされる場合もあれば、雨ざらしで壊れるまで放置される事などざらである。

つまり、その製品が実際に受ける”負荷の総量”を精密に推定する事は困難である。

課題2 材料強度がわからない

材料の許容応力として扱われる強度として単純引っ張り強さ、降伏応力、疲労強度がある。各種データベースや強度設計の資料に代表値が記載されているが、当然ながら材料のロット差、熱処理品質のばらつき、材料の偏析、etc…によってばらつきを持つ。

つまり、製品に使用する材料の厳密な強度を推定する事は困難である。

ばらつきを考慮した強度設計 (ストレスストレングスモデル)

n年ぴったりで寿命が来るような設計など不可能である。ただ、我々設計者は暗黙的にこれを理解していて、安全率を大きめにとることで、細かい事は考えないようにしている。

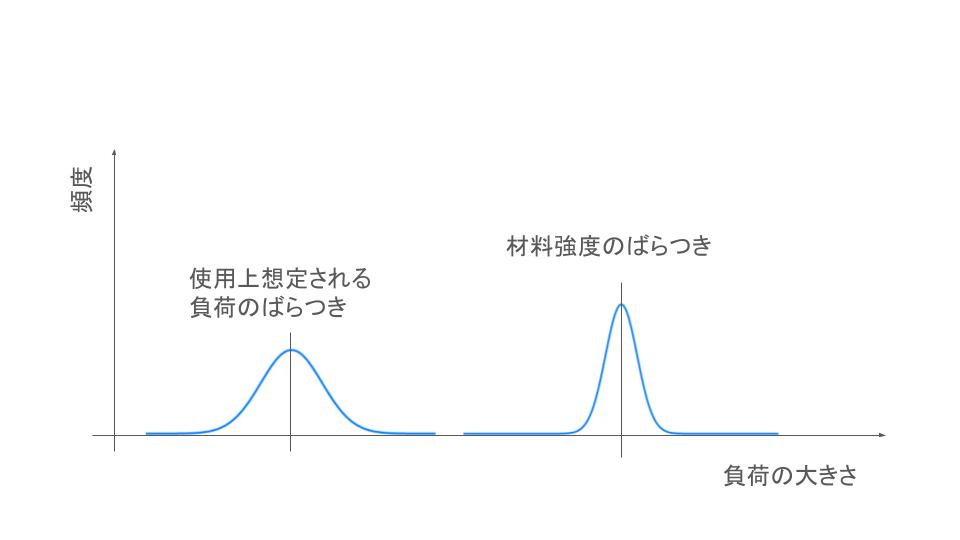

安全率を十分に大きくとっても良い場合、つまり設計上の贅肉が多少許される場合は材料強度と想定される負荷にばらつきがあっても、下図のような状態となり、特に問題は起こらない。

Fig.ストレスストレングスモデルの例(負荷と強度のばらつき)

このように、ばらつきを考慮した強度設計の考え方をストレスストレングスモデルと呼ぶ。

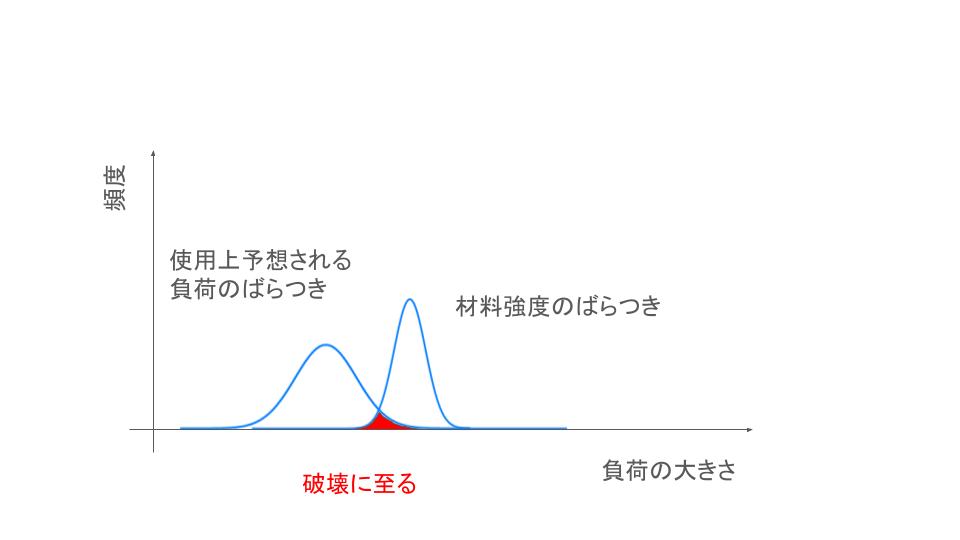

しかし、設計する機械装置のスペックは日々向上し、設計上の贅肉は取り去らねばならない。つまり安全率を大きくとるだけの経済的余裕がない状態でばらつきを考慮しないと、下図のように損傷に至る。

Fig.負荷と強度のばらつき

身近なストレスストレングスモデルの例

ストレスストレングスモデル、という名前だけ見ると聞きなじみが薄いかもしれないが、軸受けの寿命計算に使用する基本動定格荷重は、100万回転の後90%の軸受けは生き残っているが、残り10%は壊れても仕方がない(信頼度90%)荷重であり、実は知らないうちにストレングスモデルを活用した設計を行っているのである。

コメント